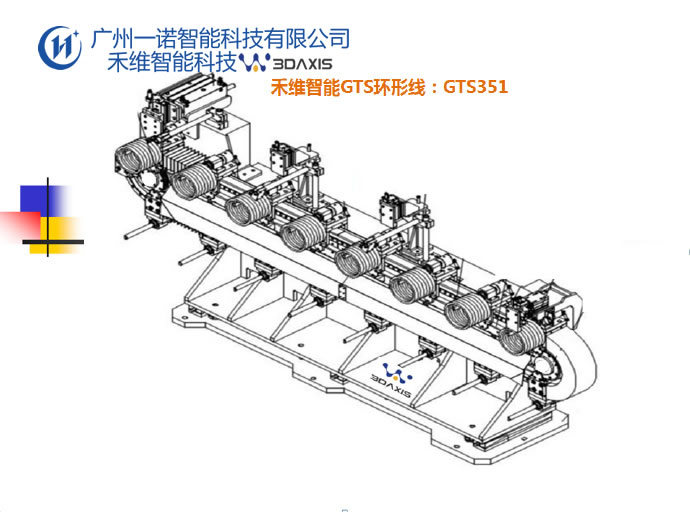

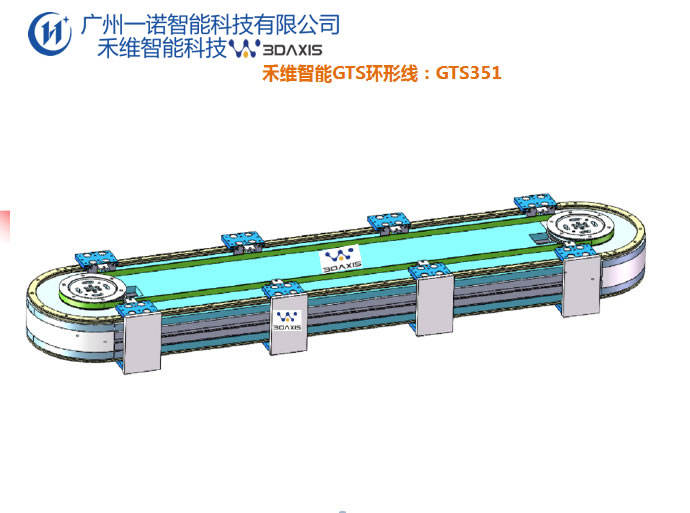

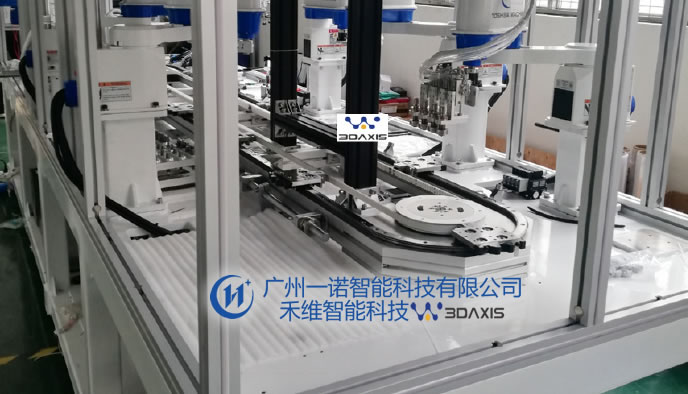

当前我国的自动化机械设计水平以及机械制造技术不断进步,但与世界发达国家相比仍然存在一些差距。比如环形导轨系统所用的钢材淬炼技术,与国外仍有一些差距。广州一诺智能在自动化传输领域发展多年,在自动化机械设备设计的过程中,应用高品质的环形导轨,根据自动机械产品的实际需要对传输系统进行进行合理的开发和设计。环形导轨的特点为高精密、高定位精度、高速度、快节拍、多工位、高刚性。现在广州一诺智能科技为你讲解我们--精密环形导轨输送线-垂直安装双轨道方案。

物料运送设备是借助机器运动的作用力加力于材料,对材料进行运动运输的机器,物料运送设备是轻工行业、重工业不可缺少的设备,物料运送设备广泛用于粒料、粉料、片状料、带状材料等产品的输送。

现有导轨多基于单向轨运行,但纵观单向轨的使用情况来看,单向轨的负载能力小,使用稳定性较差,且目前应用于环体打磨的导轨,仅仅用来运输环体,而无法基于打磨的实际情况,对环体进行相对应的上料和下料操作,使用内容较为单一,扩展局限性大。

解决上述技术问题,采用以下技术方案来实现:

其特征在于:

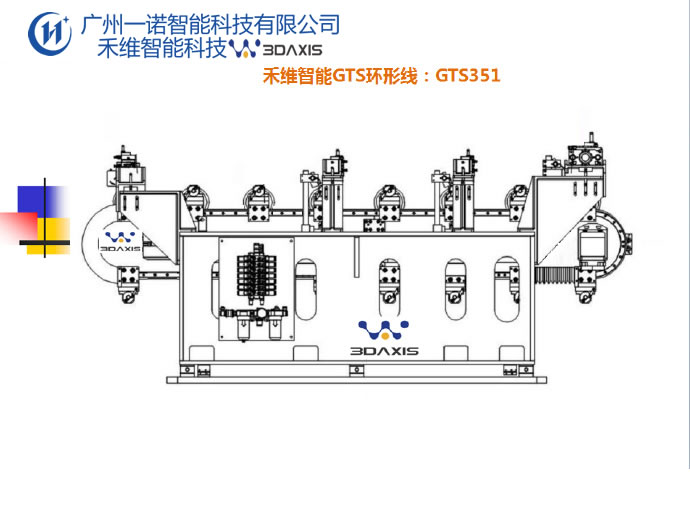

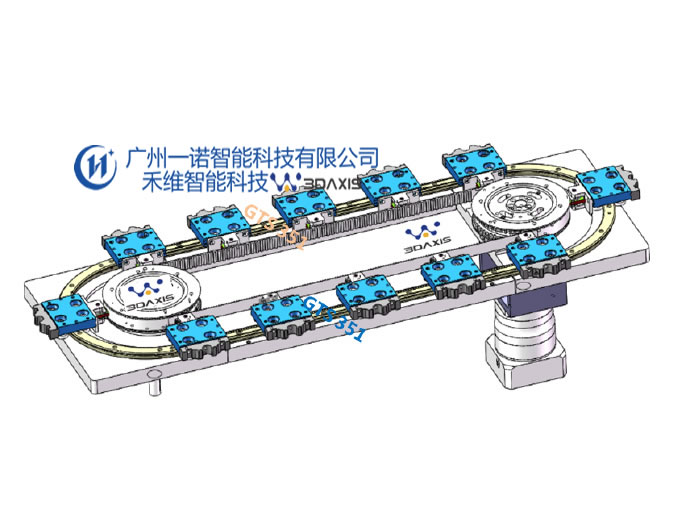

底座的前端固定连接有环形导轨,环形导轨的内侧在位于左右曲面过渡处依次套有从动机构和驱动机构,从动机构和驱动机构通过皮带进行传动连接;

环形导轨处设置有若干翻转组件,翻转组件滑动于环形导轨处;

底座顶端在位于环形导轨的左侧边角处固定有下料组件;

底座顶端在位于环形导轨的右侧边角处固定有分料组件,底座顶端在位于环形导轨的后侧等分设置有检测传感器。

分料组件包括分料气缸、直线气缸、切料轨道和切料板,底座顶端在位于环形导轨的右侧边角处固定有分料气缸;

分料气缸前端连接有直线气缸,直线气缸的前端在位于竖向位置处固定有切料轨道,切料轨道的前侧设置有切料板;

切料板套于切料轨道处,且切料板滑动连接于切料轨道表面。

分料组件和翻转组件之间呈上下间隙状,所述翻转组件转动停止位置处于分料组件的正下方。

翻转组件包括皮带夹板、翻转座、翻转电机、轴座和挂料杆,所述皮带夹板滑动于环形导轨处,皮带夹板的凸起处固定至皮带的表面;

皮带夹板端面处固定有翻转座,翻转座另一端栓接有轴座,轴座内插入有挂料杆,挂料杆的一端在位于轴座的一侧设置有翻转电机,挂料杆传动连接至翻转电机处。挂料杆为半圆杆,挂料杆相较于水平地面为平行设置。

下料组件包括下料气缸、直线模组、夹板和推料板,所述底座顶端在位于环形导轨的左侧边角处固定有下料气缸,下料气缸的前端连接有直线模组,直线模组的前侧设置有夹板,夹板套于直线模组前端设置的轨道处;所述夹板的前端固定有推料板。下料组件和翻转组件之间呈上下间隙状,所述翻转组件转动停止位置处于分料组件的正下方。

1、基于皮带套于驱动机构和从动机构之间,进而在翻转组件滑动于环形导轨处,来赋予翻转组件行进动力,即翻转组件相较于环形导轨进行轨道移动中,受到轨道承载力度和皮带驱动力度,该两组的力度的综合使用,可大幅度提高翻转组件的挂载能力,同时通过轨道的自动循环作业,来节省人力,降低工人劳动强度,提高了生产效率和产品合格率。

2、通过设置分料组件、翻转组件和下料组件,来实现环体在运输过程中多样操作内容,即环形导轨不仅用于输送物料,而且可通过搭配相对于的执行单元,来实现多样化的使用需求。

广州一诺智能科技提供的环形导轨输送线系统,环形导轨的滑座通过驱动可以连续或间歇式运动,精准无误地沿环形导轨运动,且保持高精密、稳定运行。环形导轨的形状有圆弧导轨、椭圆导轨、菱形导轨、方形导轨、圆形导轨等。可任意位置或者多个位置停驻。非常合适追求高品质、高效率的机械设计与制造的一体化,我们的环形导轨系统,根据机械设备设计与制造一体化创新的思路发展的需要,拥有多年的应用经验和成熟的技术,更多的传输系统应用解决方案请广州一诺交流。